近期,通过多台中联重科大型履带吊设备的通力协作,完成了世界首个分体式海上升压站的吊装,助力建了江苏大丰海上风电项目。

处于潮间带海域的220kV海上升压站,主要用于转换电荷、提升电压的整体系统,并且可以通过减小线路电流达到降低电能损失的目的,该站在施工时面临三大困难:

1、施工难度极大,每日潮水潮落的时间不固定,因此造成风机吊装操作不能连续工作,使得施工时间不确定,其中最远一台机位离海堤直线距离50多公里,到达机位乘船需要五个多小时,如果交通船中途搁浅就需要十几个小时才能到达机位。

2、海上风机设备庞大,其单件重量超过200吨且起升高度高,吊装压力超大。

3、海上风力大、潮气重,海水腐蚀性强,工期较长,设备遭受更大考验。

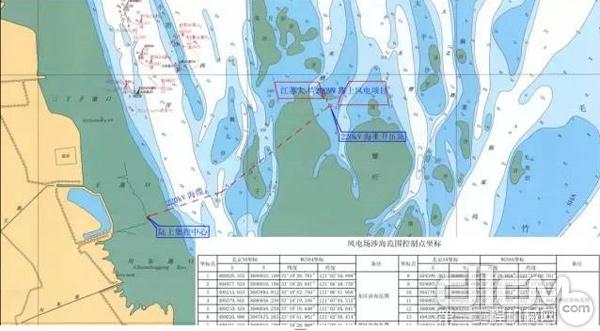

项目场地地形图

经过设计方、项目方与施工方的多次探讨、研究,项目最终采取了“模块化设计、分体式安装”的施工方案,将升压站分为5个独立模块实施分体式安装,并选用中联重科650吨履带吊设备担任“超级安装手”。通过将中联重科650吨履带吊安装在平板驳船上,采用主臂96米+7米风电工况,利用退潮时吊装船坐滩的时间进行风机安装作业。

在具体施工之前,中联重科技术人员先是提供了履带吊工况技术的相关指导,之后参与了近10次的施工具体方案的讨论,在确保设备平稳吊装的同时,有效提高了施工效率。仅仅花费了4天的时间,中联重科履带吊设备凭借稳定的吊装性能及可靠的质量保证,抵御了强大的海上风力和海水腐蚀问题,出色地完了各项艰难的吊装任务,成功完成了世界首个分体式海上升压站吊装工作。

随着世界首个分体式海上升压站吊装的圆满完成,将进一步推动我国海上风电建设及可再生能源的发展,中联重科再次展现了国之重器的魅力,为国家重量级项目添砖加瓦。中联重科在履带吊专利技术和产品研发上都取得了一定的突破,从核电穹顶吊装利器ZCC3200NP,到地铁盾构专用工况技术的研制,中联重科始终走在行业的领先。